La fosfatazione è un pretrattamento chimico che si applica sui metalli al fine di proteggerli dagli agenti corrosivi. Vediamo perché è fondamentale ai fini della verniciatura e perché ne suggeriamo sempre l’utilizzo.

Se vi state chiedendo cos’è la fosfatazione e perché viene considerata da più parti come una fase essenziale nel percorso che porta un articolo metallico verso la piena protezione dagli agenti esterni, oggi vedremo di rispondere alle vostre domande.

Per prima cosa, la fosfatazione è un processo fondamentale per la buona riuscita di un trattamento di verniciatura industriale, e non solo. È parte di un processo più ampio che porta a prolungare il ciclo di vita utile di un bene e, in definitiva, aumentarne il valore nel tempo.

Per prima cosa, dobbiamo capire in cosa consiste e in che modo viene attuata.

Cos’è la fosfatazione

La fosfatazione è un processo chimico caratterizzato dalla reazione tra acido solforico e la superficie metallica, con successiva deposizione dello strato di zinco, quale barriera protettiva dalla corrosione.

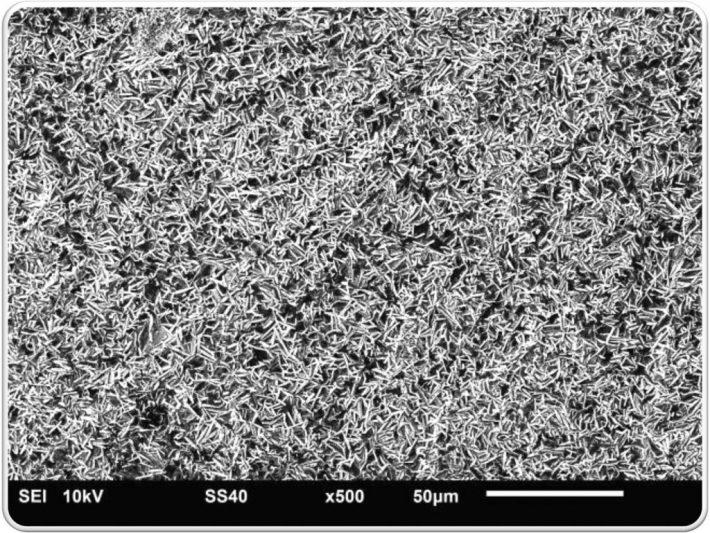

Può essere applicata su acciaio, ferro, ghisa, alluminio, leghe metalliche e porta a formare uno strato costituito da fosfati insolubili che vanno a creare un livello protettivo dagli agenti esterni. Si tratta di una conversione chimica, un processo cioè che porta alla modifica della composizione chimica della superficie di un metallo.

Per ottenere il miglior livello di risultato, all’interno delle nostre linee di verniciatura è presente la fosfatazione ai Sali di Zinco, con applicazione a spray.

L’articolo da trattare viene investito da una soluzione chimica applicata tramite getto spray, composta da vari elementi, tra cui:

- Fosfato di zinco;

- Acido fosforico libero;

- Acceleranti, che hanno lo scopo di velocizzare la reazione chimica;

- Altri additivi, come il manganese, il calcio, i fluoruri, ecc. Ognuno di questi additivi apporta un contributo specifico, ad esempio per rendere più fine e compatta la grana cristallina superficiale al fine di migliorare la resistenza alla corrosione.

Trattamenti precedenti la fosfatazione

Dato che la qualità del processo fosfatico è direttamente collegata alle condizioni della superficie che andrà rivestita, è necessario prepararla nel migliore dei modi.

Questo significa che prima di iniziare il processo di fosfatazione, gli articoli metallici devono essere perfettamente puliti: ne devono essere rimossi gli oli e i grassi, tracce di ossidazione, calamine e impurità varie dovute alle lavorazioni della lamiera.

È per questo motivo che il processo è preceduto da una serie di fasi, tra cui:

- Sgrassaggio alcalino: una fase fondamentale per la pulizia superficiale dei manufatti, dai quali vengono rimossi grassi, olii e impurità di varia natura; l’efficacia del nostro pretrattamento è ancora superiore grazie alla fase ad immersione;

- Attivazione: la fase di fosfatazione è preceduta da quella di attivazione, ritenuta molto importante in quanto conferisce alla superficie metallica proprietà favorevoli alla deposizione di uno strato fosfatico microcristallino ed omogeneo.

La fosfatazione è la principale protezione anticorrosiva preverniciatura

Ci sono una serie di utilizzi pratici che fanno della fosfatazione un processo estremamente importante, tra cui la protezione anticorrosiva mediante oliatura, la fosfatazione per il cold forming degli acciai e la lubrificazione per ridurre gli attriti tra superfici in scorrimento, come per esempio nel caso degli ingranaggi.

Ma il caso che più ci interessa è quello legato alla preverniciatura: la fosfatazione è il più diffuso pretrattamento delle superfici metalliche in previsione di una successiva verniciatura.

La verniciatura deve possedere delle particolari proprietà per potersi considerare qualitativamente soddisfacente: da un lato meccaniche, in riferimento all’aderenza tra vernice e substrato, dall’altro anticorrosive, legate alla resistenza a ossidazione e ruggine. L’aderenza e la sua resistenza, oltre ad una corretta preparazione del supporto, sono influenzate anche (ma non solo) dallo spessore del rivestimento, mentre la resistenza alla corrosione è fortemente correlata alla performance del pretrattamento in fosfatazione.

La fosfatazione viene utilizzata quando l’articolo deve scontrarsi con ambienti corrosivi o agenti che tendono ad impattare sulla durabilità del rivestimento di verniciatura; per questo motivo è molto utilizzata in settori esigenti come l’automotive, le macchine agricole, industriali, le soluzioni per la gestione dei fluidi e gli elettrodomestici.

Tra i diversi tipi esistenti, attualmente la può performante è la tricationica, composta da zinco, nichel e manganese, perché in grado di fornire i migliori risultati sia da un punto di vista meccanico che anticorrosivo, oltre a dar la possibilità di essere applicata sia per immersione che a spruzzo. Il risultato è eccellente e il rivestimento risulterà sottile e ben compatto.

Un esempio di applicazione industriale: il settore automobilistico

La perfezione estetica e di durata nel tempo delle carrozzerie è fondamentale: le scocche incidono sul primo impatto che le persone hanno con le auto ed è risaputa la cura con cui vengono realizzate.

Partendo da questo assunto di base, capiamo l’importanza e il ruolo giocato dalla fosfatazione: nel settore dell’automotive viene sempre impiegata come pretrattamento alla verniciatura, allo scopo di rendere la superficie il più resistente possibile alla propagazione della corrosione.

Proprio al fine di rendere la scocca il più resistente possibile, tipicamente un ciclo di rivestimento in ambito automotive include:

- Fosfatazione;

- Cataforesi;

- Primer;

- Top coat.

È bene ricordare che la fosfatazione ai sali di zinco migliora anche l’adesione delle vernici, con un impatto positivo sia in termini di resistenza che di aspetto estetico.

Anche se per il settore automobilistico è uno standard consolidato da ormai molto tempo, al giorno d’oggi sempre più ambiti industriali l’hanno introdotta come metodo sicuro per incrementare la qualità del rivestimento, della protezione e in definitiva del prodotto da trattare.

Desideri ricevere maggiori informazioni? Scrivici all’indirizzo info@zoccaratoverniciature.it.